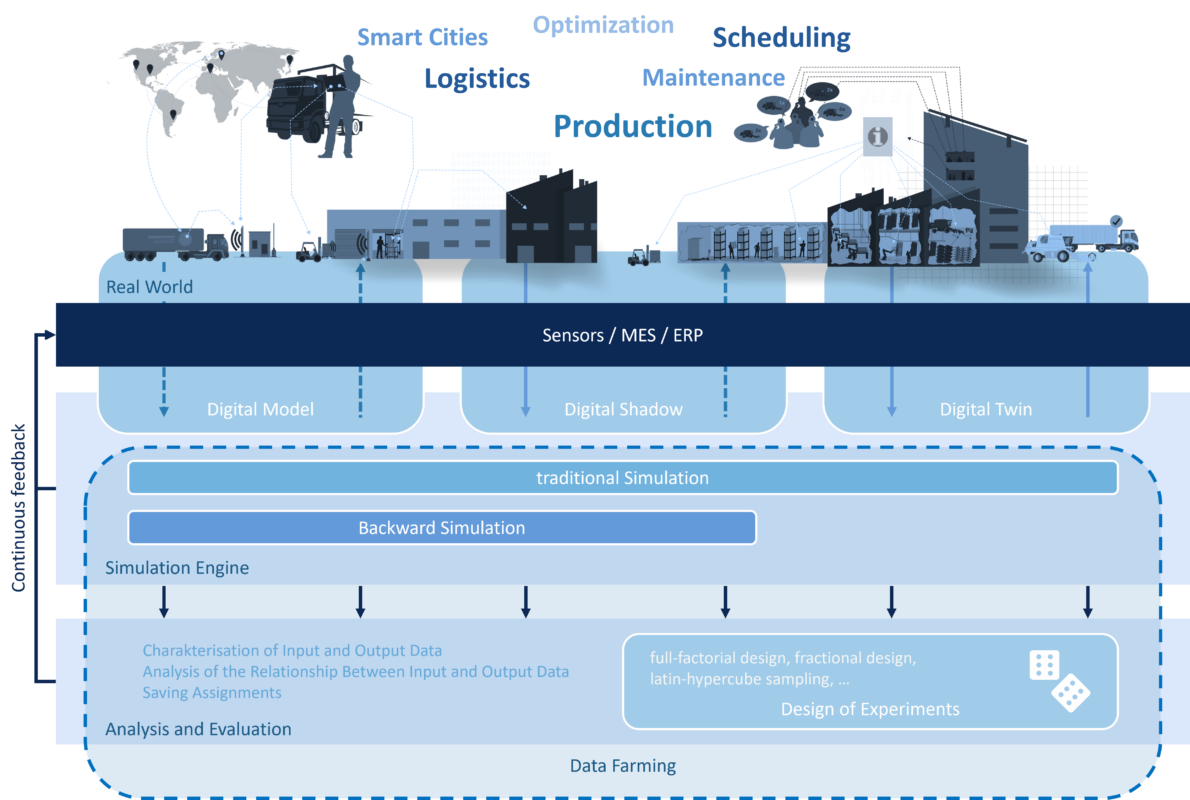

Die diskret-ereignisorientierte Simulation (DES) ist eine bewährte Methode zur Analyse komplexer dynamischer Prozesse, die sich durch eine Abfolge diskreter Ereignisse darstellen lassen (Simio 2020). Besonders in den Bereichen Produktion und Logistik hat sich die diskret-ereignisorientierte Simulation als unverzichtbares Werkzeug etabliert. Denn bereits geringfügige Unsicherheiten können erhebliche Auswirkungen auf die Gesamtleistung eines Systems und die effiziente Nutzung von Ressourcen haben. Mithilfe simulationsbasierter Modelle können Unternehmen ihre Prozesse risikolos untersuchen, das Verhalten realer Systeme besser verstehen und verschiedene Szenarien bewerten (Bottani und Casella 2024).

In der deutschen VDI-Richtlinie 3633 wird Simulation als das „Nachbilden eines Systems mit seinen dynamischen Prozessen in einem experimentierbaren Modell, um zu Erkenntnissen zu gelangen, die auf die Wirklichkeit übertragbar sind“, definiert (VDI 3633 2014). Zu den typischen Anwendungen solcher Simulationen zählen Produktions- und Logistiksysteme, die sich auch als Materialflusssysteme beschreiben lassen – das sind Systeme, in denen sämtliche wertschöpfende Vorgänge durch den Fluss von Materialien, Informationen oder Produkten abgebildet werden. Mithilfe der sogenannten Materialflusssimulation werden diese Abläufe virtuell dargestellt, um etwaige Schwachstellen zu identifizieren und Optimierungspotentiale zu erschließen (VDI 2411 nach IPH 2025).

In den letzten Jahren hat die Bedeutung simulationsbasierter Ansätze im industriellen Umfeld weiter zugenommen. Der Grund dafür liegt in der wachsenden Systemkomplexität, den zunehmend vernetzten Lieferketten und der generell gestiegenen Unsicherheit, durch die klassische Planungsmethoden an ihre Grenzen gebracht werden. Simulationen bieten hier einen entscheidenden Vorteil, da sie bereits in frühen Planungsphasen Transparenz schaffen und dabei helfen, Ursache-Wirkungs-Zusammenhänge komplexer Abläufe sichtbar zu machen (SimPlan AG 2025).